Labortagebuch Januar 2011

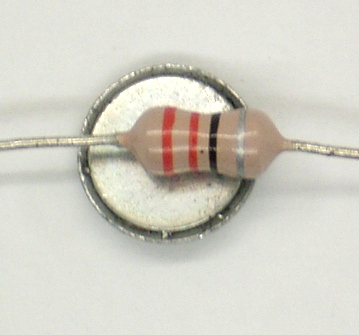

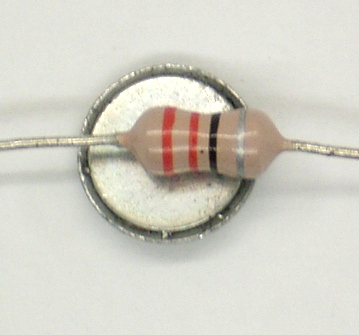

19.1.11: Magnet-Variometer

Diese Festinduktivität hat nominell 22 µH. Wenn man aber

einen Magneten an die Spule hält, wird die Induktivität kleiner. Der Magnet im

Bild stammt übrigens aus dem Magnetverschluss des Retroradios. Allgemein

gilt: Wenn ein Ferritkern einem starken Magnetfeld ausgesetzt wird,

gelangt er ganz oder teilweise in die Sättigung und seine Permeabilität sinkt.

Die Induktivität kann damit z.B. im Bereich 1 : 10 abgestimmt werden.

Variometerabstimmung ersetzt die Abstimmung mit einem Drehko und wurde

teilweise in Autoradios eingesetzt. Allerdings gibt es ein Problem mit der

Dämpfung. Weil der induktive Widerstand bei hohen Frequenzen sinkt, der

Serien-Dämpfungswiderstand des Spulendrahtes jedoch konstant bleibt, verringert

sich die Güte. Hier ein Beispiel für einen Mittelwellenkreis:

Drehkoabstimmung:

L = 330 µH, C = 270 pF, f = 530 kHz, RL = 1100 Ω, R = 10 Ω, Q = 1100 Ω / 10 Ω = 110, b= 630 kHz / 110 = 6

kHz

L = 330 µH, C = 30 pF, f = 1600 kHz, RL = 3300 Ω, R = 10 Ω, Q =3300 Ω / 10 Ω = 330, b = 1600 kHz / 280 = 5

kHz

Variometerabstimmung

L = 330 µH, C = 270 pF, f = 530 kHz, RL = 1100 Ω, R = 10 Ω, Q= 1100 Ω / 10 Ω = 110, b= 630 kHz / 110 = 6

kHz

L = 35 µH, C = 270 pF, f = 1600 kHz, RL = 360 Ω, R = 10 Ω, Q = 360 Ω / 10 Ω = 36, b = 1600 kHz / 36 = 44 kHz

Man sieht, bei Drehkoabstimmung bleibt die Bandbreite am

oberen Ende fast gleich, bei Variometerabstimmung wird sie größer. Hier ein Versuch

mit dem Mittelwellen-Retroradio. Der Ferritstab wird teilweise magnetisiert. Im

unteren Bereich kann man gut abstimmen. Im oberen Bereich verschlechtert sich

die Empfindlickeit.

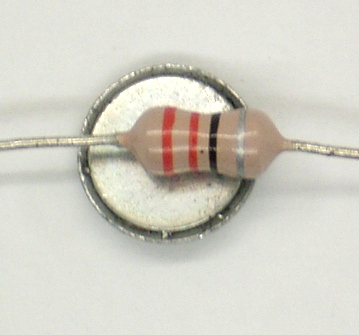

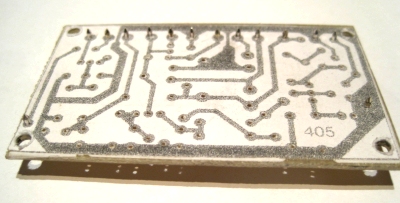

15.1.11: Testplatinen von Günther Zöppel

Jeder Bastler kennt das: Man hat ein

interessantes Projekt

entdeckt und möchte es nachbauen und evtl. modifizieren,

scheut aber für erste

Tests den Aufwand des Herstellens einer Leiterplatte. Da helfe ich mir

folgendermaßen: Ich nehme einen papiernen Ausdruck

(meinetwegen auch das aus

einer Zeitschrift ausgeschnittene Layout) der betreffenden Leiterplatte

im

Maßstab 1:1 und klebe es auf ein Stück Hartpapier

bzw. Pertinax. Nach Trocknung

des Klebstoffs bohre ich dem aufgeklebten Layout entsprechend alle

Löcher,

stecke die Bauelemente durch, schneide die überstehenden Enden

der Anschlüsse

ab und verdrahte anhand der erkennbaren Leiterzüge einfach

Punkt für Punkt mit

Drahtresten. Jeder, der schon mal einen Widerstand oder Kondensator mit

umgebogenen,

in der Originallänge belassenen

und

sozusagen als Leiterzug missbrauchten Anschlussdrähten aus

einer Behelfsplatine

ausbauen musste, wird dieses hier beschriebene Verfahren zu

schätzen wissen. Der Auslötvorgang geht genauso gut

wie bei einer Originalplatine.

Als Kleber hat sich Holzkaltleim gut bewährt. Sollte auf dem

Pertinax keine

gute Haftung erzielt werden, kann man auch mit papiernen

Selbstklebeetiketten

eine haftfähige Untergrundvorbereitung treffen.

Siehe auch: Die Papierplatine

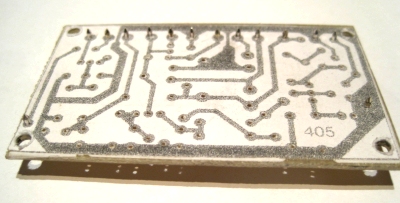

15.1.11: Handy-Ladekabel repariert

Manche

Leute stolpern dauernd über Kabel (ich nicht!). Kürzlich

hatte ich ein neues Ladegerät bei Reichelt bestellt. Nun war es

schon wieder kaputt. Kabel ausgerissen, Kontakte teilweise abgebrochen.

Zur

Reparatur habe ich normale Pfostenstecker verwendet. Die Pinne passen

stramm in die Plastikschlitze über die Federkontakte und ergeben

gute Lötkontakte.

Die

Klicklaschen des Stechergehäuses waren natürlich auch hin.

Aber mit etwas Draht kriegt man ja irgendwie alles zugebunden. Der rote

Draht dient nun zugleich als Signal: Nicht über das Kabel stolpern!

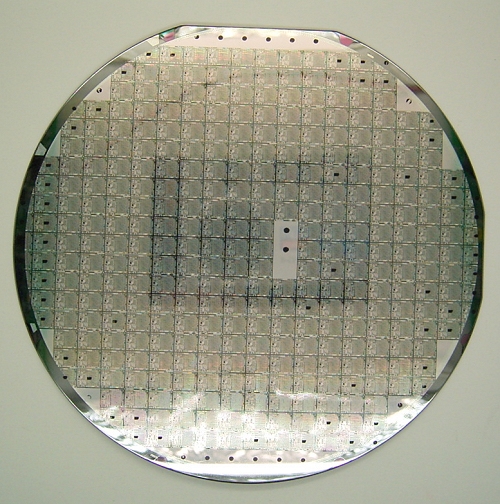

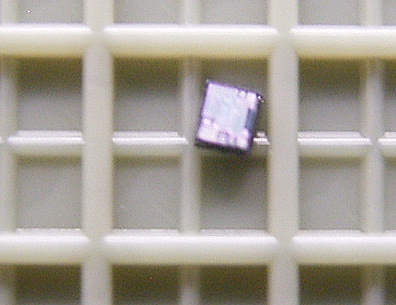

12.1.11: Silizium-Chips

Ohne Silizium ist die moderne Elektronik nicht denkbar. Diese

Silizium-Scheibe mit vielen fertigen ICs habe ich mal geschenkt

bekommen. Einige der ICs tragen Punkte und sind wohl als defekt

markiert. Die anderen müssten funktionieren, aber ich weiß

nicht, was ihre Aufgabe war.

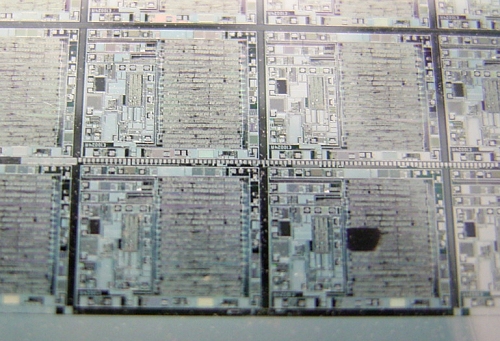

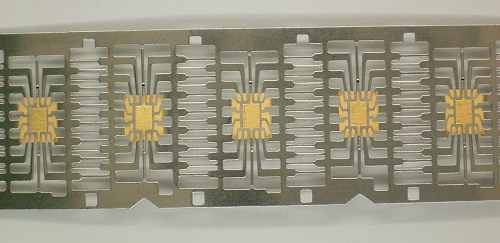

Kleine

ICs mit 14 Beinchen könnte ich theoretisch zusammenbasteln. Die

Beinchen habe ich jedenfalls schon mal. Man kann gut sehen, wie

daraus DIL-14-ICs werden sollten.

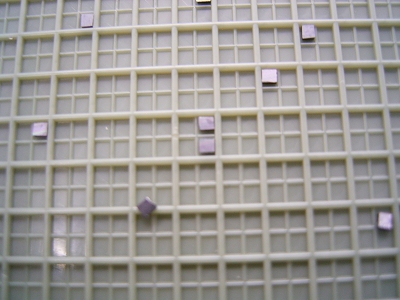

Eine

Anfrage nach speziellen ICs brachte kürzlich einige Muster, die

ich kaum sehen, geschweige denn einbauen kann. Die

unkontaktierten Dies haben eine Kantenlänge von ca. 1 mm.

Theoretisch

könnte ich versuchen, eines der ICs mit Stecknadeln zu

kontaktieren. Aber lustig wird das nicht. Ich lass es lieber. Man muss auch mal auf ein

Opfer verzichten können!

Nachtrag zum Drahtbonden von Christian Auerswald, Technische Universität Chemnitz, Professur Mikrosystem- und Gerätetechnik

Wir haben an der Professur unseren manuellen Drahtbonder erst seit kurzem.

Manuelles

Bonden ist "Handarbeit" und erfordert etwas Übung und ein ruhiges

Händchen. Generell wird der Bond-Draht mittels Ultraschall (ca.

60kHz) auf die Bondflächen "aufgerieben". Je nach Technik und Drahtmaterial

wird durch Beheizen des Substrats (50..100°C) der ganze Vorgang etwas

vereinfacht.

Gezielt

wird mit dem Mikroskop. Der Substrathalter (weißer Zylinder unter dem

Mikroskop auf dem Bild) wird mitsamt der beweglichen Platte darunter

verschoben, bis das Bondpad an der richtigen Position ist. Die Verschiebung

erfolgt mit dem schwarzen Bedienteil links. Dieses wirkt über eine

Hebeluntersetzung (7:1 ?) auf die bewegliche Platte. Das hört sich erstmal

sehr grob an und ich war auch skeptisch, aber es geht erstaunlich gut damit

zu positionieren. Ist alles richtig positioniert, wird dann der Hebel für

die Z-Achse (im Bild nicht zu sehen auf der rechten Seite) langsam gesenkt.

Damit senkt sich der Bondkopf. In einer gewissen Höhe wird der Bondvorgang

gestartet: ein Hubmagnet drückt das Bond-Tool mit definierter Kraft und

Dauer auf das Bondpad und der dazwischen liegende Draht wird mittels

Ultraschall "aufgerieben". Danach hebt man den Z-Hebel wieder an. Das eine

Drahtende ist angeschweißt. Durch geschicktes Zusammenspiel von X-, Y- und

Z-Achse formt man dann den Drahtbogen (dort steckt meiner Meinung nach das

meiste Geschick drin) und setzt schließlich nach dem selben Prinzip den

zweiten Bond. Der Draht ist ein zweites Mal festgeschweißt. Wenn man den

Z-Hebel wieder anhebt, wird diesmal (immer beim 2ten Bond!) der Draht intern

geklemmt. Es kann kein Drahtbogen gebildet werden sondern der Draht reißt am

zweiten Bondpunkt ab. Diese Erklärung gilt fürs Wedge-Bonden. Ball-Bonden

geht ähnlich, nur wird anfangs das berühmte Kügelchen an das Drahtende

angeschmolzen. Auf http://de.wikipedia.org/wiki/Drahtbonden sind ein paar Bilder zu sehen.

Unser Gerät

ist natürlich nur für die Entwicklung und für Prototypen geeignet. Pro

Bonddraht kann man zwischen 5 Sekunden und einigen Stunden (wenn das

Bond-Tool verstopft..) Zeit rechnen. Für die Fertigung lohnt sich das nicht.

;-) Da wir nur Sensorik entwickeln und keine Leistungsanwendungen, verwenden

wir Drahtdurchmessern von 25..33µm. Neben den Vollautomaten und den

manuellen Bondern gibt es noch halbautomatische. Dort wird der Bediener beim

Ziehen des Drahtbogens durch einen Automatismus unterstützt.

Elektronik-Labor Notizen Projekte Labortagebuch